Der kontinuierliche Karbonisierungsofen ist eine energiesparende Karbonisierungsanlage, die für die großflächige Produktion von Biomasse-Holzkohle konzipiert ist. Er hat eine ununterbrochene Betriebsfähigkeit von 24 Stunden, kann eine konstante Zuführung und Entladung realisieren, und die Ausbeute kann 800-1000 kg/h erreichen.

Die Ausrüstung erzeugt hochwertige Holzkohleprodukte, indem sie Holzspäne, Erdnussschalen, Reishülsen, Stroh und andere Biomasse-Materialien bei hohen Temperaturen karbonisiert. Die während des Karbonisierungsprozesses erzeugten brennbaren Gase (z. B. Kohlenmonoxid, Methan, Wasserstoff) können durch zyklische Verbrennung erhitzt werden. Dies reduziert den Energieverbrauch erheblich und verringert die Umweltverschmutzung, was es zu einer idealen Wahl für moderne, umweltfreundliche Holzkohleproduktionsprozesse macht.

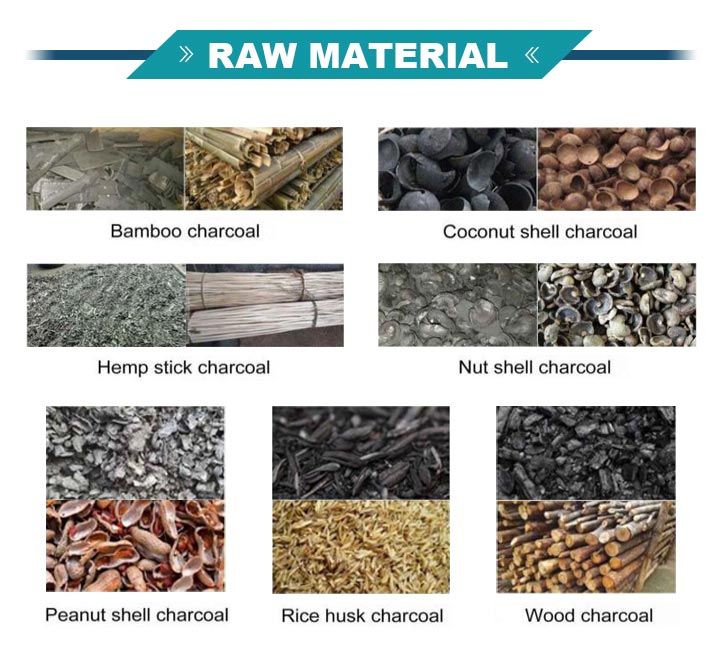

Rohstoffe des Holzkohle-Karbonisierungsofens

Der kontinuierliche Kohlenofen ist für eine Vielzahl von Biomasse-Rohstoffen mit einer kohlenstoffhaltigen Struktur geeignet, einschließlich, aber nicht beschränkt auf:

- Holzspäne, Sägemehl, Äste, Holzstücke, Baumrinde.

- Agrarische Abfälle: Erdnussschalen, Reishülsen, Maisstängel, Hanfstängel, Baumwollstängel.

- Schalenmaterialien: Kokosnussschalen, Walnussschalen, Palmenschalen.

- Andere organische Abfälle: Kräuterreste, Obst- und Gemüseabfälle, Pflanzenfasern usw.

Die Anpassungsfähigkeit an verschiedene Rohstoffe ermöglicht es den Nutzern, flexibel nach lokalen Ressourcen auszuwählen und verbessert effektiv die Auslastungsrate der Rohstoffe.

Eigenschaften der Endprodukte und Anwendungsperspektiven

Nach kontinuierlicher Karbonisierung zeigt die Biomassekohle eine schwarze Farbe, hohe Dichte, hohen Heizwert, stabile Verbrennung, keinen Rauch und weniger Asche und wird in den folgenden Bereichen weit verbreitet eingesetzt:

- Energieversorgung: Ersetzung von traditioneller Kohle, Verwendung für Heizung zu Hause, Grillkohle, Brennstoff für industrielle Kessel.

- Agrarische Nutzung: Bodenverbesserer, Biochar-Dünger, Verbesserung der Bodenfruchtbarkeit und Wasserretention.

- Industrielle Nutzung: Verwendung in der metallurgischen Entschwefelung, Verarbeitung von Aktivkohle und anderen Tiefenverarbeitungsbereichen.

- Umweltanwendung: als Adsorbens zur Behandlung von Abwasser und Abgasen, um Kohlenstoffemissionen zu reduzieren.

Verschiedene Anwendungsszenarien haben unterschiedliche Anforderungen an Holzkohleprodukte, und die Kunden können die Fertigprodukte je nach Bedarf einer Nachbehandlung oder Tiefenverarbeitung unterziehen.

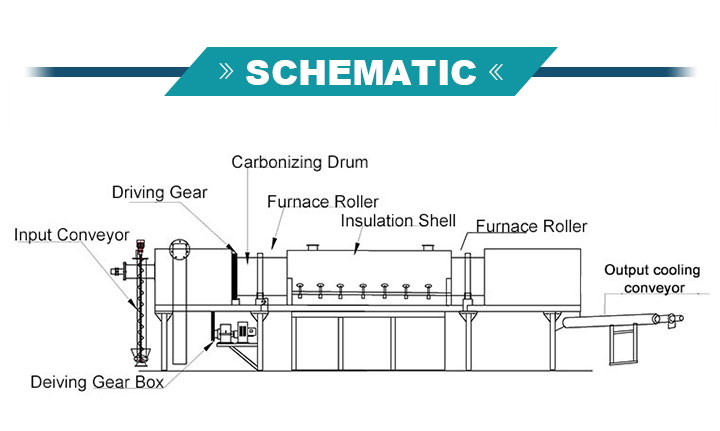

Aufbau des rotierenden Holzkohle-Karbonisierungsofens

Der kontinuierliche Karbonisierungsofen ist eine integrierte, intelligente und effiziente Karbonisierungsanlage. Er besteht hauptsächlich aus den folgenden Kernkomponenten, und jedes Modul arbeitet synergistisch, um den effizienten und energieeinsparenden Betrieb der Anlage zu gewährleisten:

- Vergaser: wird für die anfängliche Vorheizung der Ausrüstung verwendet, die später abgeschaltet werden kann, um Energie zu sparen.

- Gasifier: zur anfänglichen Vorheizung der Ausrüstung, die in einem späteren Stadium abgeschaltet werden kann, um Energie zu sparen. Karbonisierungsgehäuse: mit rotierender Bauweise zur Realisierung einer kontinuierlichen und gleichmäßigen Karbonisierung.

- Schneckenförderer: kontinuierliche Beschickung zur Sicherstellung eines ununterbrochenen Verkohlungsprozesses.

- Abgasreinigungssystem: recycelt und reinigt das brennbare Gas, um eine zirkulierende Heizung zu realisieren.

- Induzierte Zugluftsystem: leitet das gereinigte Gas in die Brennkammer zur kontinuierlichen Heizung.

- Kühlabgabegerät: kühlt die Holzkohleprodukte schnell ab, um eine einfache Lagerung zu ermöglichen.

- Lagerbehälter: sammelt die gekühlte Holzkohle zur späteren Verwendung.

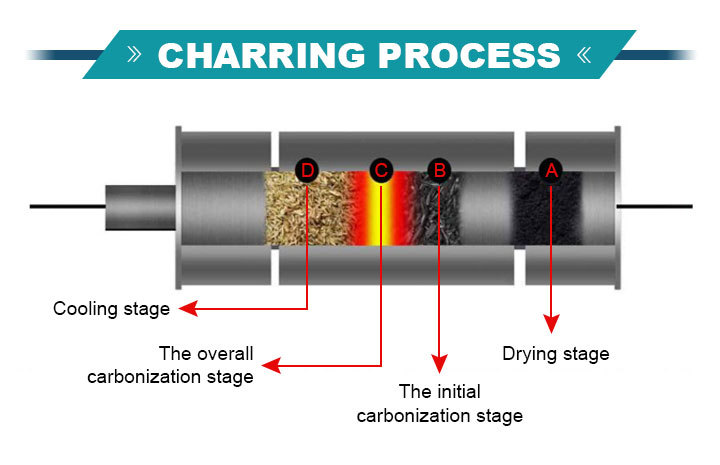

Funktionsprinzip des kontinuierlichen Karbonisierungsofens

Der Karbonisierungsprozess von Materialien im kontinuierlichen Karbonisierungsofen ist hauptsächlich in die Trocknungsphase, die Anfangsphase der Karbonisierung, die vollständige Karbonisierungsphase und die Kühlphase unterteilt.

Trocknungsphase

- Durch die Zündung des Vergasers erhitzt sich der Ofen und die Temperatur steigt.

- Die Feuchtigkeit im Material beginnt zu verdampfen, wobei eine externe Wärmequelle genutzt wird.

- In diesem Stadium hat keine signifikante chemische Reaktion im Material stattgefunden.

Anfangsphase der Karbonisierung

- Das Material beginnt langsam zu zerfallen und setzt eine kleine Menge Wärmeenergie frei.

- Die für die Karbonisierung erforderliche Temperatur wird allmählich erreicht und die interne chemische Struktur beginnt sich zu verändern.

- Einige der instabilen Komponenten beginnen sich zu zersetzen.

Vollständige Karbonisierungsphase

- Die schnelle Pyrolyse des Materials erzeugt eine große Menge flüssiger Nebenprodukte wie Holzpech, Essigsäure und Methanol.

- Gleichzeitig werden brennbare Gase wie Methan und Ethylen freigesetzt.

- Diese Gase werden im Ofen verbrannt, um hohe Wärme zu erzeugen, die die Karbonisierung weiter fördert und schließlich Holzkohle produziert.

Kühlungsstufe

- Das Material nach Abschluss der Karbonisierung muss natürlich oder gezwungen abgekühlt werden.

- Nach dem Abkühlen kann es sicher gelagert werden, um eine Selbstentzündung beim Kontakt mit Luft zu vermeiden.

Vorteil des kontinuierlichen Karbonofens

- Kontinuierlicher Betrieb, hoher Automatisierungsgrad: Er kann einen 24-Stunden-Betrieb ohne Unterbrechung realisieren, was die Produktionseffizienz erheblich steigert und Arbeitskosten spart.

- Überlegene Umweltleistung: Ausgestattet mit Abgasrückgewinnung, Verbrennungs- und Staubentfernungseinrichtungen, um sicherzustellen, dass die Abgasemissionen den Standards entsprechen, umweltfreundlich und ohne Verschmutzung.

- Hocheffizientes Kühlsystem: Spiralwasser-Kühlung + Spulen-Kühlungsdesign, schnelle Kühlung, sicher und effizient, während Platz gespart wird.

- Intelligentes Zuführungssystem: Die gesamte Ausrüstung ist mit einem Förderband ausgestattet, um eine automatische Zuführung zu realisieren, wodurch Zeit und Arbeitsaufwand gespart werden.

- Ausgezeichnete Karbonisierungseffekte: Bei Sägemehl und anderen feinen Rohmaterialpartikeln ist es nicht einfach, das Problem der unvollständigen Karbonisierung zu vermeiden. Die Struktur des Drehofens ermöglicht eine vollständige und gleichmäßige Karbonisierung.

- Gleichmäßige Erwärmung, schneller Wärmeübergang: Die rotierende Struktur des Ofenkörpers sorgt dafür, dass die Materialien gleichmäßig Wärme erhalten und die Karbonisierung gründlicher ist. Die Verarbeitungsleistung beträgt bis zu 3-5 Tonnen pro Stunde, und die Effizienz ist 10-20 Mal höher als die eines traditionellen statischen Karbonisierungsofens.

Technische Parameter des rotierenden Holzkohle-Carbonisierungsofens

| Typ | SL-1200 |

| Dimension | 11,5*2*1,9m |

| Kapazität | 2000kg/h |

| Gesamtleistung | 25 kW |

| Eingangsgröße | Weniger als 10cm |

| Kohlenisierungsverhältnis für Kokosnussschalen | 3:1 (3 t Kokosnussschalen : 1 t Holzkohle) |

| Karbonisationstemperatur | 600-800℃ |

Neue horizontale kontinuierliche Karbonisierungsmaschine

Diese innovative Hochleistungs-Karbonisierungsausrüstung integriert kontinuierliche Zuführung und Entladung, nutzt externe Heizung in Kombination mit selbstzirkulierender brennbarer Gas-Technologie, um eine stabile, effiziente und umweltfreundliche Karbonisierungsproduktion zu erreichen.

Im Vergleich zu herkömmlichen vertikalen Karbonisierungsmethoden sorgt die neue horizontale Rotations-Trommelstruktur für eine gleichmäßigere Karbonisierung, höhere Ausbeute und geringeren Energieverbrauch, während sie die Emissionen von Rauchgasen erheblich reduziert und echte Energieeinsparungen sowie Umweltschutz bietet.

Breites Anwendungsspektrum an Rohstoffen

Diese Ausrüstung eignet sich für verschiedene Biomasse-Rohstoffe, einschließlich Erdnussschalen, Sägemehl, Bambusschuppen, Reishülsen, Maisstängel, Zuckerrohrbagasse, Kokosnussschalen, Kaffeebohnenreste, Zweige, Stroh, medizinische Rückstände und Schlamm.

Materialien mit Partikelgrößen zwischen 1–20mm und einem Feuchtigkeitsgehalt <15% können direkt in den Karbonisierungsofen eingebracht werden. Materialien über 20mm erfordern eine Vorzerkleinerung, während solche mit einem Feuchtigkeitsgehalt über 20% vorher getrocknet werden müssen, um die Karbonisierungseffizienz und Produktqualität zu gewährleisten. Bestimmte brennbare oder explosive Materialien sind für die Verarbeitung in dieser Ausrüstung ungeeignet.

Strukturdesign der Ausrüstung

Der kontinuierliche Karbonisierungsofen besteht hauptsächlich aus einem Hauptkarbonisierungstrommel, Zuführ-/Entladeköpfen, Brennkammer, Brenner, Isolierkammer, Zuführvorrichtung, Kühlentladegerät, Sauerstoffzufuhrventilator, Zuluftventilator und elektrische Steuerung.

Die Haupteinheit verwendet eine horizontale Zylinder mit einem Durchmesser von 800–2000mm und einer Länge von 8–18m, anpassbar an die Anforderungen des Nutzers. Kontinuierliche Rotation sorgt für eine gleichmäßige Erwärmung der Materialien und eliminiert effektiv Probleme ungleichmäßiger Erwärmung und niedriger Effizienz, die bei herkömmlichen Karbonisierern üblich sind.

Funktionsprinzip der Karbonisierung

Beim Start erwärmt der Brenner oder Holzofen den Haupttrommel auf 400–600°C. Sobald die Temperatur erreicht ist, beginnt die kontinuierliche Zuführung. Materialien bewegen sich langsam durch die Trommel und durchlaufen nacheinander Trocknung, Pyrolyse und Karbonisierung.

Während der Karbonisierung werden brennbare Gase wie CO, H₂ und CH₄ freigesetzt. Diese Gase werden durch einen Zuluftventilator in den Ofen gezogen, um eine sekundäre Verbrennung zu erzeugen, was eine stabile sekundäre Wärmequelle schafft. Sobald ausreichend brennbare Gase erzeugt werden, kann der Vorheizbrenner schrittweise abgeschaltet werden, was die Energieautarkie im Karbonisierungsprozess ermöglicht und den Energieverbrauch erheblich reduziert.

Verwandtes Video über den kontinuierlichen Karbonisierungsofen

Nicht nur das, wir bieten auch eine breite Palette von Modellen und Arten von Holzkohle-Karbonisierungöfen an. Abdeckend eine Reihe von Hebetyp-Holzkohleöfen, horizontalen Holzkohleöfen und kleinen Holzkohlemaschinen, um unterschiedliche Maßstäbe und Rohmaterialanforderungen zu erfüllen. (Verwandter Beitrag: Holzkohle-Karbonisierungsofen | Biomasse Holzkohle-Herstellungsmaschine) Kontaktieren Sie uns gerne für weitere Produktdetails und ein Angebot!